Découverte | Erase Components, les moyeux Made in Belgium

Par Christophe Bortels -

L’un est monteur de roues professionnel, l’autre ingénieur industriel. Après plusieurs années de développement, Thomas et Maxime arrivent au terme d’un long processus et s’apprêtent à lancer sur le marché des moyeux fabriqués par leurs soins en Belgique. Nous nous sommes immiscés dans leur atelier namurois alors qu’ils peaufinaient les ultimes détails avant la dernière ligne droite. Découverte :

C’est dans leur atelier de Namur, qu’ils ont entre-temps quitté pour un espace plus grand et plus pratique à 10 minutes de là, que le duo nous a accueillis il y a quelques semaines. Maxime (à gauche) et Thomas (à droite) ont le sourire : juste avant notre arrivée, ils viennent enfin de réussir à fabriquer une petite pièce exactement comme ils le voulaient. Encore deux ou trois détails et leurs moyeux seront prêts pour la production. La fin d’un processus long de 5 ans…

Après avoir entamé des études de médecine puis de kiné, Thom, passionné par le vélo et la physique mécanique, a tout arrêté pour se consacrer à sa passion. Mais il voulait malgré tout garder un aspect « intellectuel » dans son boulot. « Le montage de roues, c’était donc un choix logique”, explique-t-il. Max, lui, a fait des études d’ingénieur industriel électro-mécanicien, lors desquelles il a eu l’occasion d’effectuer un stage de 4 mois chez Acros, une entreprise allemande qui produit notamment des moyeux. « Je n’ai pas vu le temps passer… Je me suis dit, ok, je veux bosser dans le milieu du vélo ! »

En revenant d’Allemagne, ce passionné de cinématique de suspension a envie de monter sa boîte de conception et de fabrication de cadres. Via un forum, il contacte Thomas qui venait de se lancer dans le montage de roues, pour voir comment il avait débuté son activité. « Le but à la base n’était pas du tout de se lancer dans les moyeux… C’est Thom qui a lancé l’idée, et le projet était né ! » Maxime étant encore étudiant, son sujet de travail de fin d’études était donc tout trouvé. Mais pourquoi des moyeux ? « Parce que c’est bien d’être monteur de roues, mais en tant que passionné de physique mécanique c’est plus amusant de créer quelque chose…« , explique Thomas. Ils ont aussi pensé faire des jantes, « mais c’est bien plus spécifique, compliqué et coûteux que les moyeux si on ne veut pas sous-traiter et tout faire soi-même« .

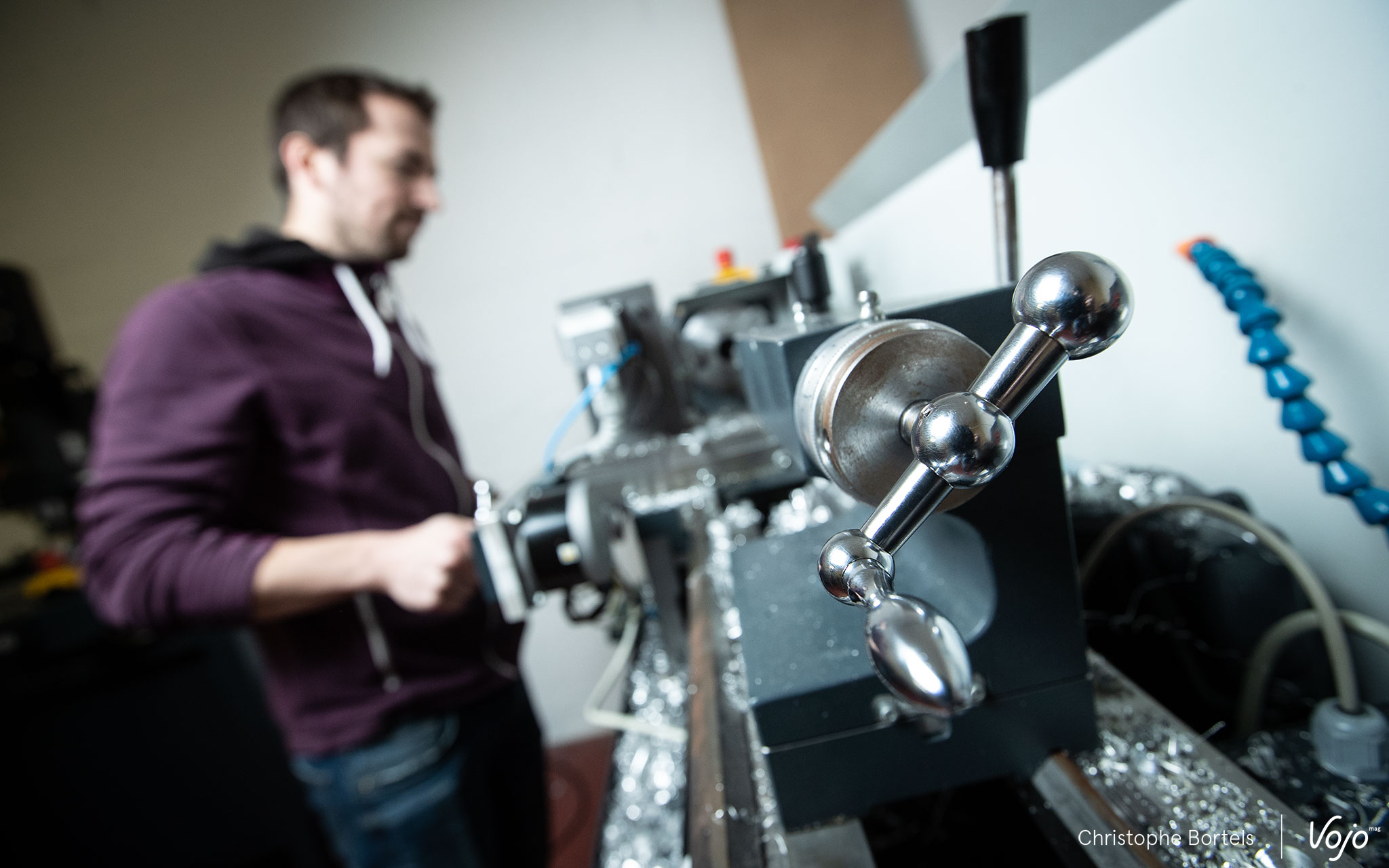

Au tout début, c’était essentiellement du travail de design, puis Max a fabriqué quelques pièces dans l’atelier de son école. Logiquement, en sortant des études, l’objectif était de faire à budget minimum, ils ont donc acheté une petite machine d’occasion pas trop chère, puis une deuxième, mais ils ont perdu énormément de temps à les retaper et à les configurer pour qu’elles fonctionnent correctement. En y repensant, ils ne voient pourtant pas ça comme une erreur puisque ça leur a permis d’apprendre beaucoup de choses et d’avoir du recul sur pas mal d’éléments de leurs moyeux.

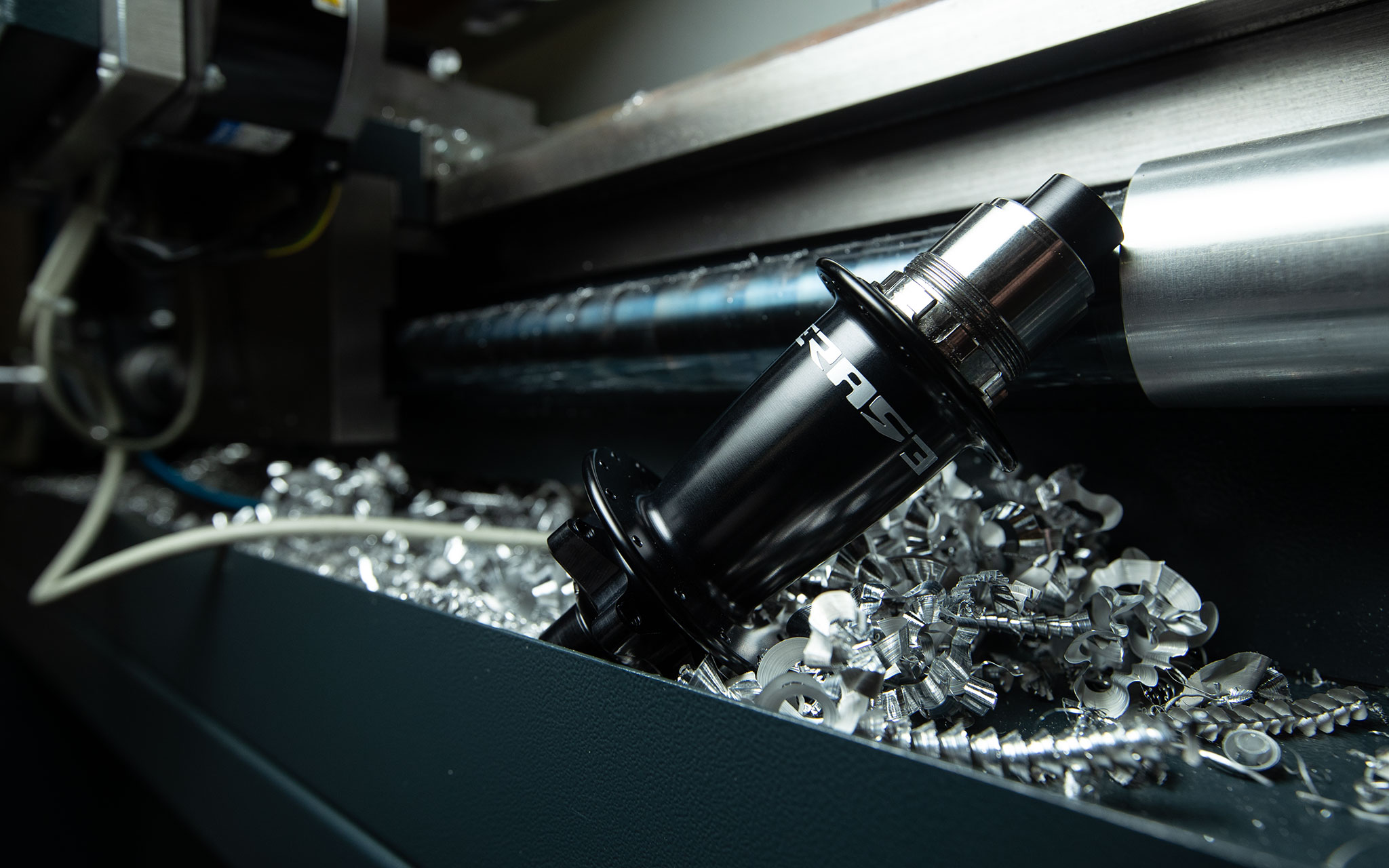

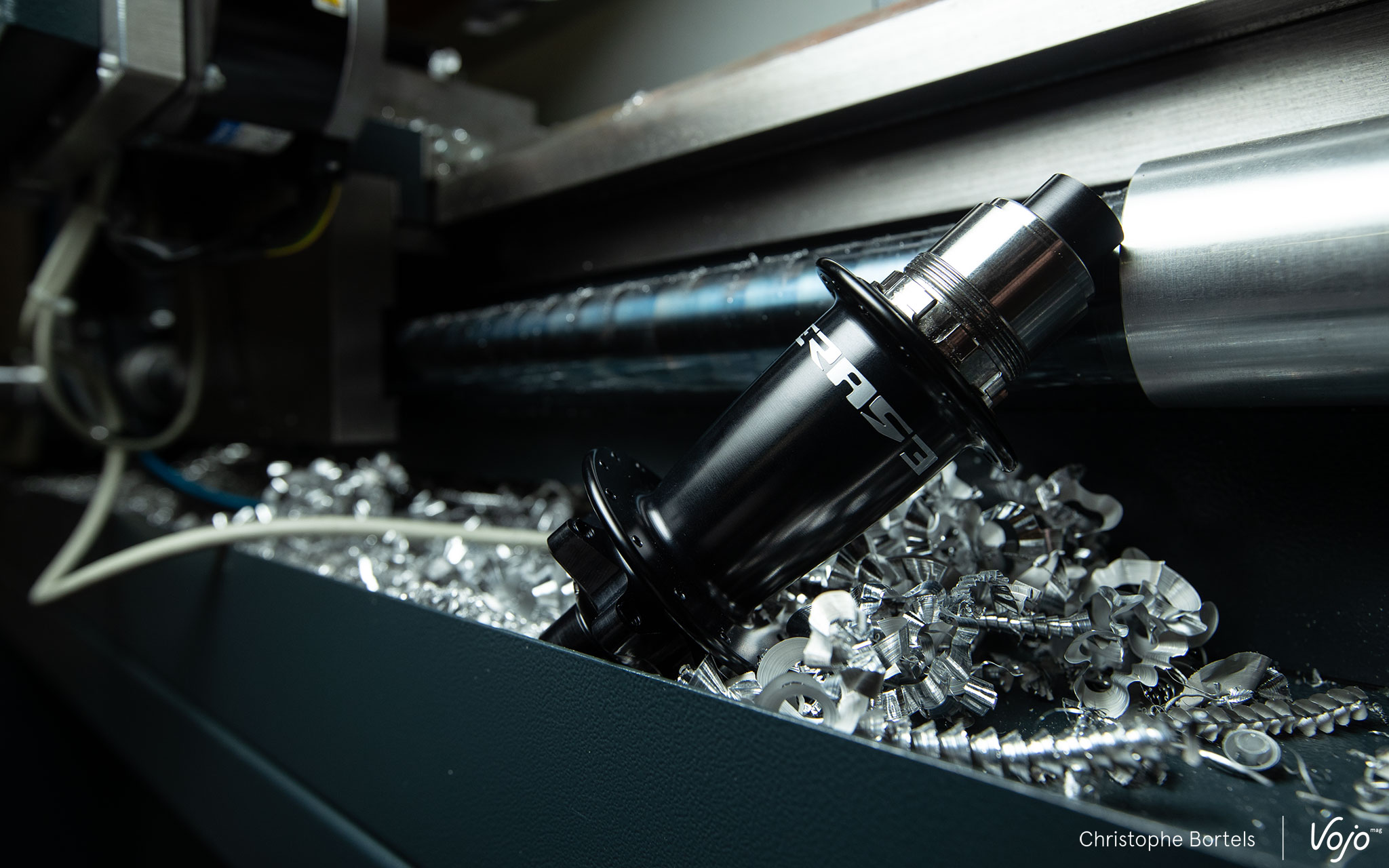

Après près de 5 ans de développement, les choses se sont accélérées il y a quelques mois avec l’achat d’un tour CNC très impressionnant de 3 tonnes, qui leur permet de réaliser en quelques secondes ou minutes des opérations qui prenaient parfois une heure ou plus sur leurs anciennes machines. Ils sont à présent dans la dernière ligne droite avant le lancement de la production et peaufinent quelques éléments, notamment pour l’usinage du titane, plus exigeant et délicat que l’aluminium.

Il faut dire que Thomas et Maxime sont du genre perfectionnistes et ne veulent rien négliger. Il y a cinq mois par exemple, ils ont revu la conception d’un joint qui ne leur plaisait pas : “On s’est dit que tout notre moyeu était parfait, sauf cet o-ring qu’on avait choisi parce qu’il est d’une dimension standard et que le sur-mesure est trop cher”, confie Thomas en soupirant. “Il était bien, mais il ne nous convenait pas à 100%. On a donc tout revu et on a à présent un vrai joint, à lèvre, qui est bien mieux adapté, mieux placé et plus qualitatif.”

Très complémentaire, le duo fonctionne à merveille et aucun gros couac n’est venu perturber le processus, à une exception près : un petit souci de nom… “On voulait un nom court, qui se lit aussi bien en anglais qu’en français. On était donc parti sur Trust.” Sauf qu’en octobre dernier, la fourche Message de… Trust fait le buzz dans le monde entier avec sa conception et son design atypiques. “Leur nom était déposé depuis 2 ans… erreur de débutant de notre part. On avait déjà le logo et tout…” Après avoir songé un moment à essayer de conserver le nom d’une façon ou d’une autre, décision est prise de passer à autre chose : “On voulait absolument garder le R et le S du design initial, et le même nombre de lettres, et finalement on a trouvé Erase. C’était une belle façon de rendre hommage à cette histoire où il a fallu repartir de zéro (Erase=effacer, ndr). Et cette fois on a déposé le nom !”, expliquent-ils en riant.

Mais au fait, comment Maxime et Thomas comptent-ils se démarquer sur un marché du moyeu où on trouve déjà de gros acteurs bien installés comme DT, Hope, Chris King, i9 et bien d’autres ? “Techniquement, il n’y a rien de fondamentalement différent des concurrents”, explique Maxime. “Ce qui est intéressant, c’est le compromis global auquel on est parvenu, que ce soit en terme de rapport qualité/prix, qualité/poids, design.” “Les points les plus importants de notre cahier des charges, c’était la fiabilité, la facilité d’entretien et le prix”, ajoute Thomas. “Tout ça en essayant de diminuer le poids au maximum, mais ce n’était pas prioritaire. On ne voulait pas faire de compromis sur les autres aspects.” Puisqu’on parle de poids, le moyeu avant en Boost est annoncé à 146g et l’arrière, en Boost avec corps de roue libre XD, à 236g.

Concrètement, la roue libre, dont le corps est en titane (pour une durabilité acrue et éviter les fameuses marques de cassette), proposera 60 points d’engagement. Plutôt que d’opter pour un système à cliquets (comme chez Hope par exemple), ils sont partis sur un ratchet, où 100% de la surface est engagée en même temps. La fabrication est aussi plus facile à réaliser en interne. On retrouvera également un système de réglage de jeu des roulements, ce qui permettra de devoir les changer moins souvent. “On voulait aussi que, quand on sort la roue libre, tout reste en place au maximum, qu’il n’y ait pas des mini-ressorts qui sautent dans tous les sens. L’axe, lui, est traversant, il n’a pas de butée pour les roulements. On pourra donc tout retirer très facilement, sans devoir extraire les roulements du moyeu.” Des caps amovibles sans outil permettent d’accéder facilement aux entrailles du moyeu mais aussi, même si ce n’est pas la priorité, de faire varier les largeur d’axe en remplaçant ces caps par d’autres.

L’appellation “Made In Belgium” n’est en tout cas pas usurpée et on est loin d’un simple assemblage en Belgique de pièces fabriquées à l’étranger. Thom et Max se fournissent en aluminium 7075 T6 et en titane (photo ci-dessus) à Anvers, l’anodisation est sous-traitée aux Pays-Bas, tandis que l’axe (particulièrement délicat à fabriquer en termes de tolérances) et le ressort de la roue libre sont les seules pièces à ne pas être produites en interne et viennent respectivement de Belgique et d’Asie. Sans oublier bien sûr les roulements, issus du catalogue Enduro, une entreprise américaine bien connue.

Concrètement, les moyeux Erase seront proposés en Boost comme en non Boost. A l’avant, on retrouvera donc du 15×100 ou 15×110. A l’arrière, ce sera du 142×12 ou 148×12, avec corps de roue libre Shimano ou XD. L’interface pour le disque de frein sera en IS (6 trous) uniquement, tandis que le perçage sera, au choix, pour 28 ou 32 rayons. D’autres “standards” sont à l’étude comme des moyeux pour Lefty, RS-1, ou dans des largeurs plus importantes pour la DH. Dans un premier temps, seule l’anodisation noire sera proposée mais d’autres couleurs pourraient être envisagées si la demande est là. Le Made in Belgium sera-t-il hors de prix ? Eh bien non ! Pour la paire de moyeux, il faudra débourser 350€ (110€ l’avant et 240€ l’arrière), ce qui les situe un peu au-dessus de Hope mais bien en dessous d’autres références du secteur, a fortiori avec un body en titane qu’on retrouve rarement.

Les moyeux pourront être achetés seuls, mais on les retrouvera aussi sur des roues complètes Erase, combinés à des rayons Sapim CX-Ray et des jantes carbone fabriquées à Taïwan, en lesquelles Thomas a une totale confiance puisqu’il les utilise pour ses montages de roues depuis plusieurs années maintenant. Les tarifs se veulent ici aussi plutôt compétitifs, il faudra en effet compter 1350€ pour une paire de roues XC (25mm de largeur interne) et 1390€ pour la déclinaison enduro (32mm de largeur interne). Pour info, des moyeux route sont également au programme. Les pré-commandes sont d’ores et déjà ouvertes sur le site d’Erase et le lancement officiel de la commercialisation est prévu le 9 mai. On souhaite bonne chance à Maxime et Thomas dans cette belle aventure ! Un test en bonne et due forme des roues Erase est bien entendu prévu sur Vojo et une paire de EN32 a d’ailleurs déjà été mise à notre disposition. En attendant on vous propose de découvrir le son de la roue libre dans la petite vidéo ci-dessous :

Infos : erasecomponents.com