Visite | Usine Giant à Taiwan : dans l’antre du plus gros fabricant de vélos au monde

Par Adrien Protano -

À Taichung, au cœur de Taïwan, Giant fait bien plus que fabriquer des vélos : le groupe y peaufine un savoir-faire industriel devenu référence mondiale. L’usine GTM (Giant Taiwan Manufacturing) n’est pas une simple chaîne d’assemblage, mais un écosystème complet où le carbone est tissé, formé, cuit et assemblé sur place. À l’occasion du lancement du nouvel Anthem 2026, Vojo eu l’opportunité rare de visiter cette usine de précision, qui n’est autre qu’une des plus grandes au monde :

Difficile d’imaginer un meilleur symbole de la puissance industrielle taïwanaise. Depuis les années 1980, Giant a façonné le paysage du vélo moderne. Du premier cadre alu grand public aux composites haut module produits en interne, le groupe a bâti sa légende sur une promesse : fabriquer mieux que quiconque, à grande échelle.

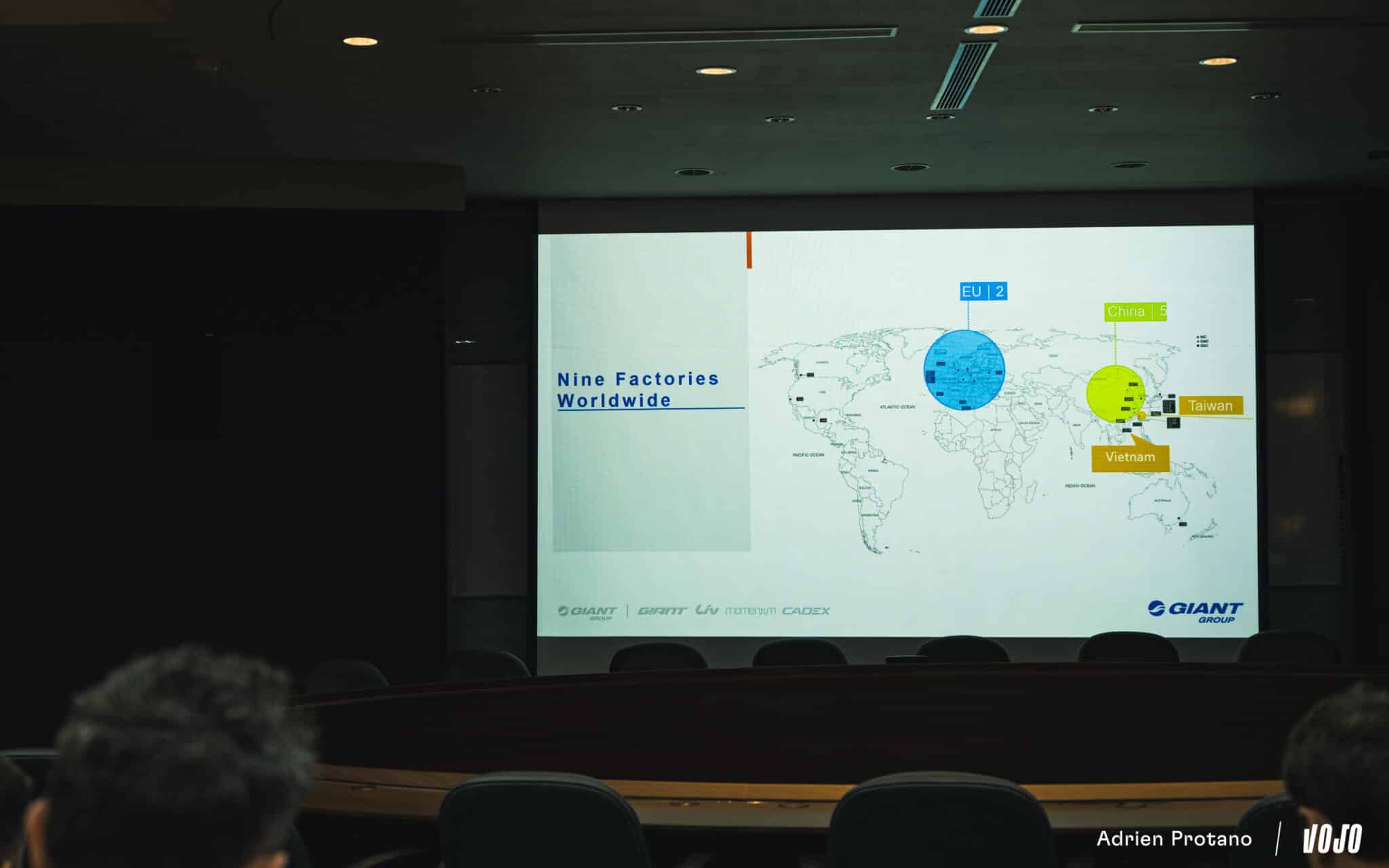

Petite précision : si l’usine de Taichung est considérée comme l’usine n°1 de la marque – c’était la première (1972) et c’est ici qu’a lieu la fabrication des cadres haut de gamme – Giant compte pas moins de neuf usines dans le monde.

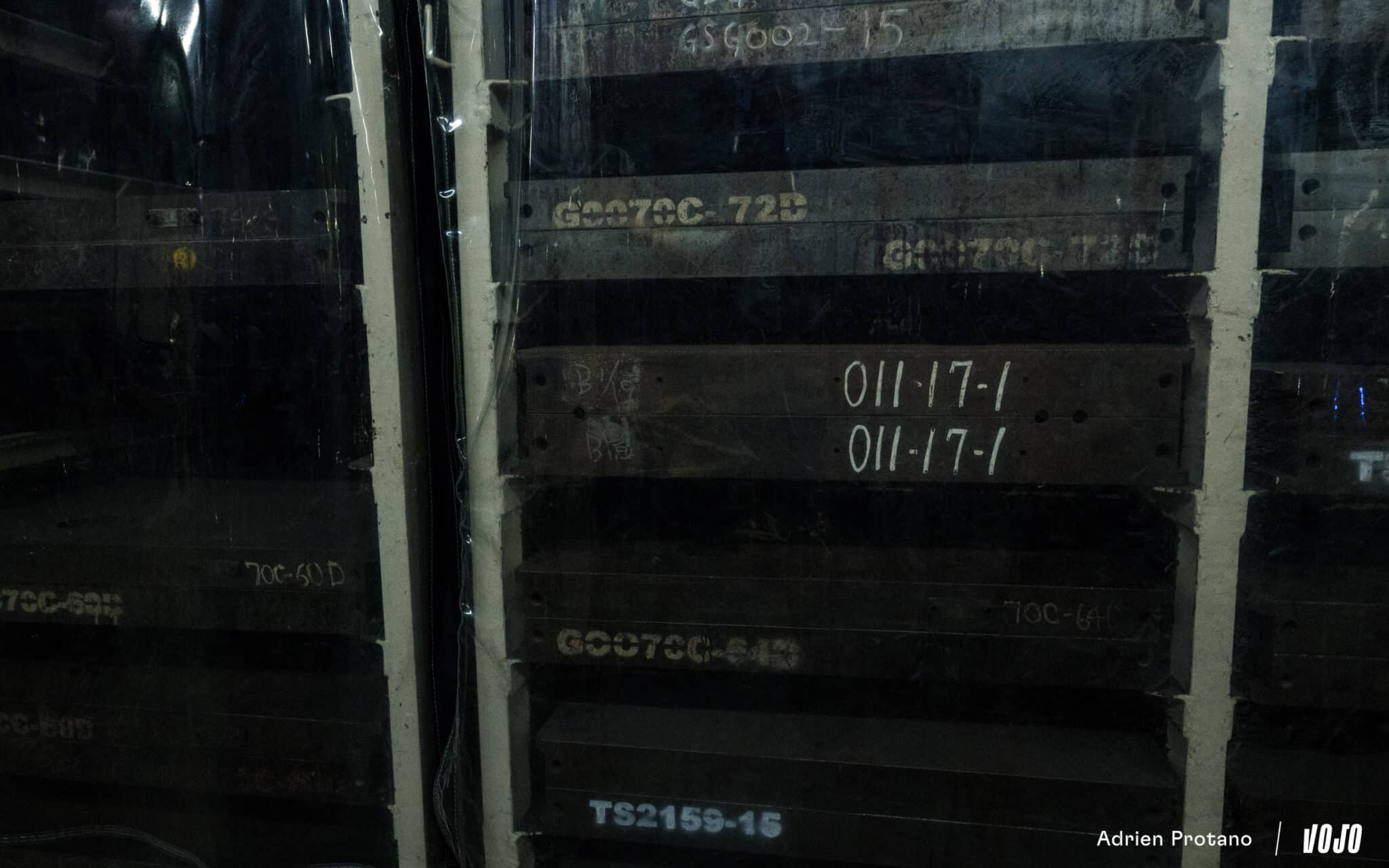

Ce n’est pas un secret, Giant est également responsable de la fabrication de cadres pour une série d’autres (très) grandes marques. Dans cette usine de Taichung, la répartition est aux alentours de 70% de production propre et 30% pour d’autres clients. A ce sujet, la marque reste discrète, et c’est bien compréhensible.

Ce n’est pas un secret, Giant est également responsable de la fabrication de cadres pour une série d’autres (très) grandes marques. Dans cette usine de Taichung, la répartition est aux alentours de 70% de production propre et 30% pour d’autres clients. A ce sujet, la marque reste discrète, et c’est bien compréhensible.

Si nous allons nous concentrer sur la production en carbone, et plus précisément le processus Advanced SL qui se cache derrière l’Anthem 2026, il faut savoir que le site est réparti en deux grands blocs, dont l’un est spécifiquement dédié à la production de cadres et de pièces en aluminium. Il faut dire que cette usine couvre un espace de 67 000 mètres carrés, soit plus de 9 terrains de football…

Un certain Alan Haterly s’est joint à la visite pour découvrir comment est fabriquée sa machine de compétition, qu’il a menée à la victoire au championnat du monde 2025.

Un contexte particulier

Si c’est évidemment à l’occasion de la présentation du tout nouveau Anthem Advanced SL 2026 que nous étions conviés dans les locaux de la marque (cf. Test nouveauté XC | Giant Anthem 2026 : champion du monde XCO ou VTT trail ?), un autre contexte plane toutefois autour de cette visite : en septembre 2025, l’U.S. Customs and Border Protection (CBP) a émis un Withhold Release Order (WRO) à l’encontre des produits fabriqué par Giant à Taiwan. Pour résumer : les vélos, pièces et accessoires fabriqués par Giant Manufacturing Co. Ltd à Taiwan sont retenus à l’entrée du territoire américain, en raison de l’interdiction d’importer des biens produits avec du travail forcé (section 19 U.S.C. §1307).

Attention, un WRO n’est pas un jugement, c’est une mesure administrative fondée sur des “informations raisonnables”.

Attention, un WRO n’est pas un jugement, c’est une mesure administrative fondée sur des “informations raisonnables”. On entend par là que les produits sont bloqués à la frontière, tant que Giant n’a pas produit les éléments requis pour contester les craintes des douanes américaines. Mieux vaut prévenir que guérir dirons-nous.

C’est Phoebe Liu, CEO de la marque, qui éclaircit le dossier en personne : « Nous avons été à la rencontre du CBP à Washington pour travailler main dans la main. Nous avons évidemment contesté le WRO et demandé sa révocation, en mettant en avant des mécanismes internes de supervision, des audits tiers et une Zero Recruitment Fee Policy (frais de recrutement à la charge de l’entreprise pour les nouveaux travailleurs migrants). » Désormais, il reste à attendre que le CBP évalue les éléments du dossier, pour lever (ou non) l’ordre. A ce stade, on peut juste constater que Giant est assez transparent sur le sujet. Pour notre part, nous ajoutons que, pour ce que nous en avons vu lors de nos différentes visites sur l’île au fil des années, on est loin du tiers monde et on ne produit plus aujourd’hui à Taïwan pour les bas coûts, mais bien pour la qualité et le savoir-faire uniques développés dans le domaine du vélo.

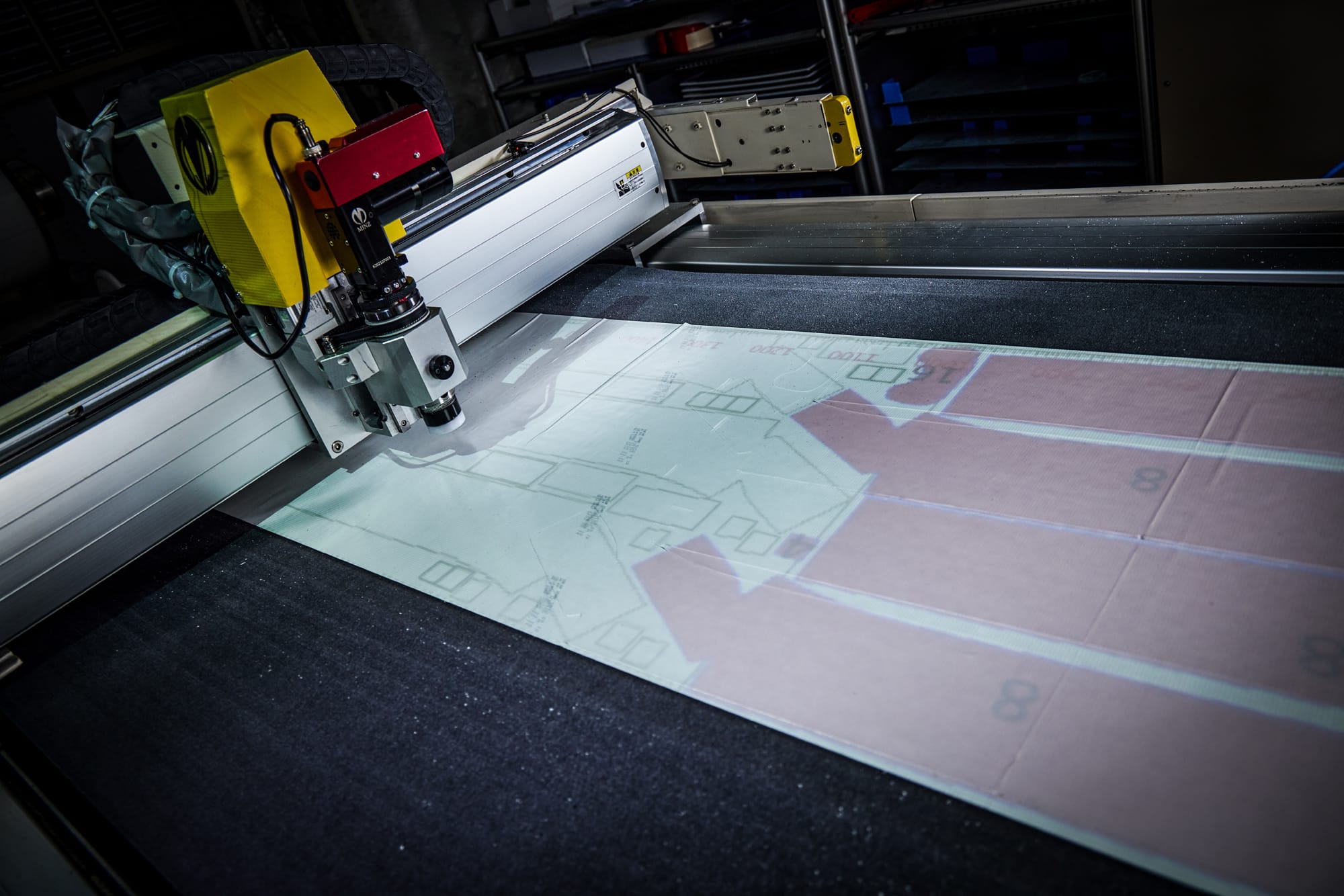

Le carbone brut comme point de départ

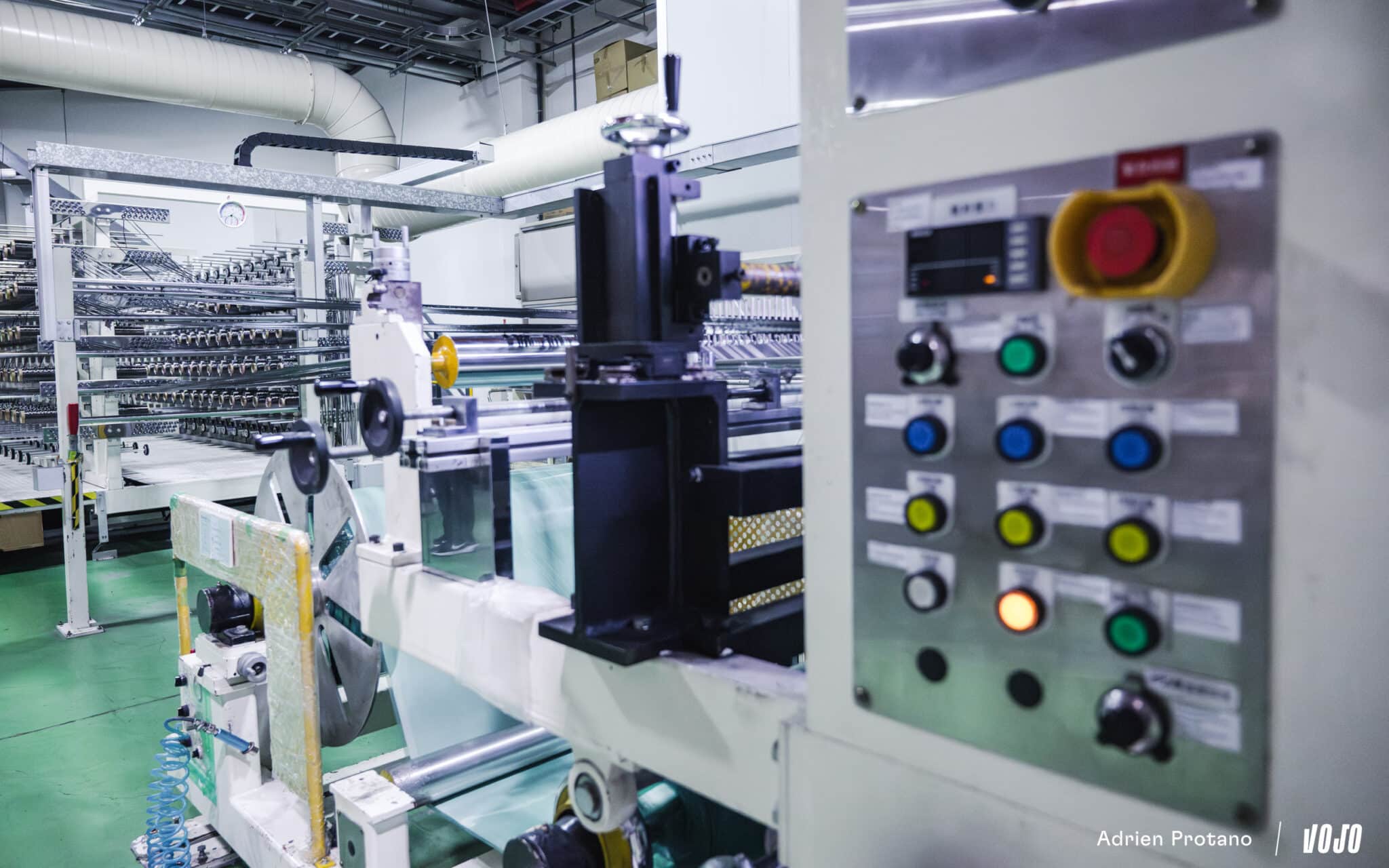

Ici, tout commence par un matériau : le carbone brut. Avec cette « salle à tisser », Giant se présente comme la seule grande marque à fabriquer ses cadres composites à partir de fibres sèches brutes.

Giant ne se contente effectivement pas d’acheter des feuilles pré-imprégnées prêtes à l’emploi mais produit elle-même ses « layups » (unidirectionnels) de carbone, à partir de fibres Toray ou Mitsubishi imprégnées de résine thermodurcissable selon des formules maison.

Les rouleaux de fibres sont stockés sur ce grand rack (à l’extrémité gauche de la photo « générale » de la machine d’au-dessus).

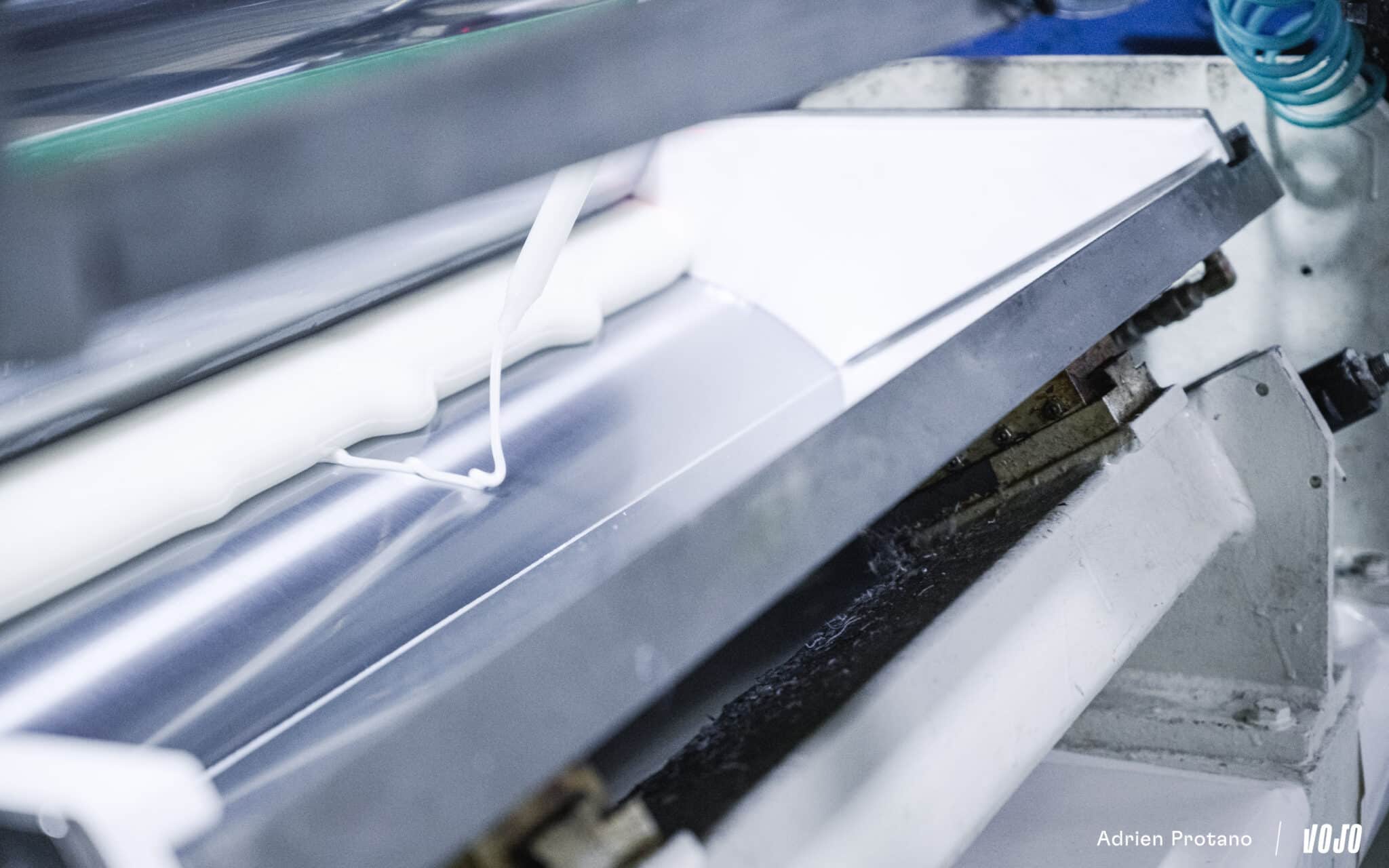

Avant d’être tissé dans cette grande machine à plastifier.

La résine est ajoutée à cet ensemble de rouleaux pour former une couche uniforme, et une série de pression/température sont appliqués pour obtenir un résultat homogène.

À l’autre extrémité de cette machine à tisser, ce sont de gros rouleaux de feuilles carbone/résine prêtes à l’emploi que l’on retrouve.

Une autonomie qui permet à Giant de jouer précisément sur les ratios fibre/résine, le type et la direction des fibres, en fonction du modèle précis. Le carbone d’un Anthem Advanced SL n’a pas la même “recette” que celui d’un vélo de route ou d’un Reign d’enduro.

Chaque rouleau est ensuite conservé dans un grand frigo à -20 °C jusqu’à son utilisation, pour éviter un vieillissement prématuré. « C’est bon, tout le monde est bien sorti ? »

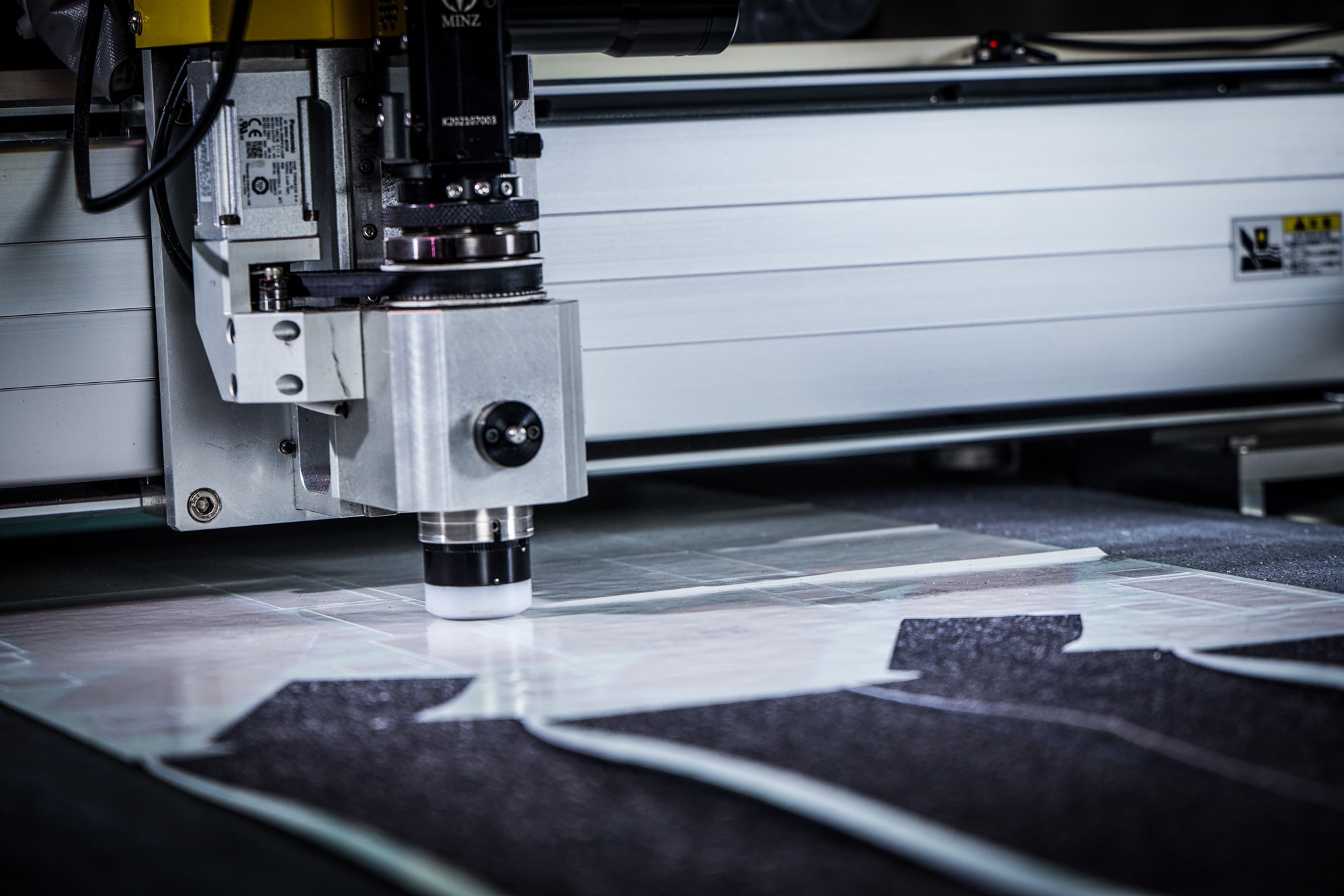

La découpe, travail de précision

Pour passer de ces longs rouleaux à des cadres de vélos, il y a du chemin ! La première étape est de découper des formes selon des gabarits précis. Les ingénieurs parlent de “puzzle” : des centaines et des centaines de pièces sont nécessaires pour un cadre complet, avec des orientations de fibres qui varient d’un point à l’autre.

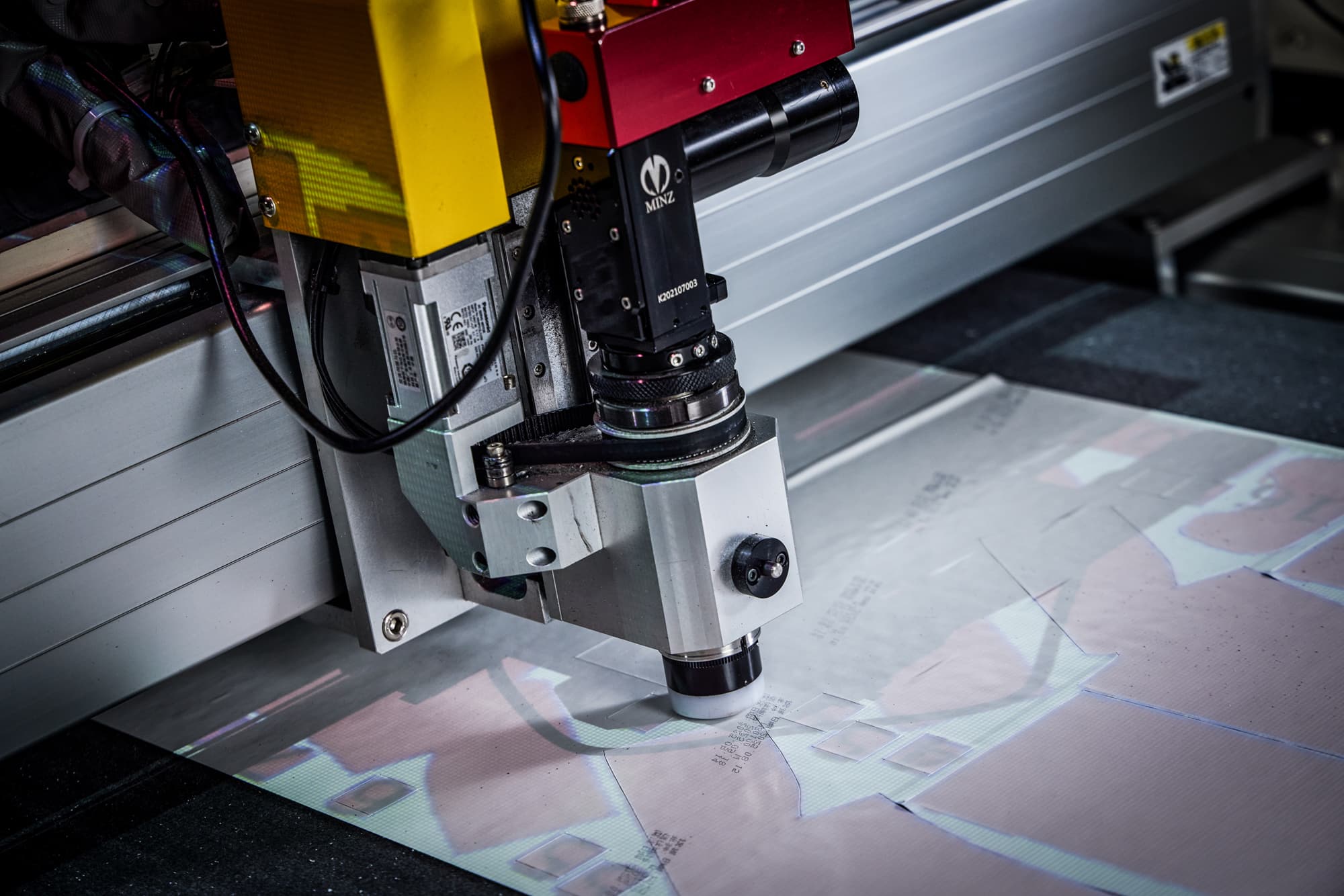

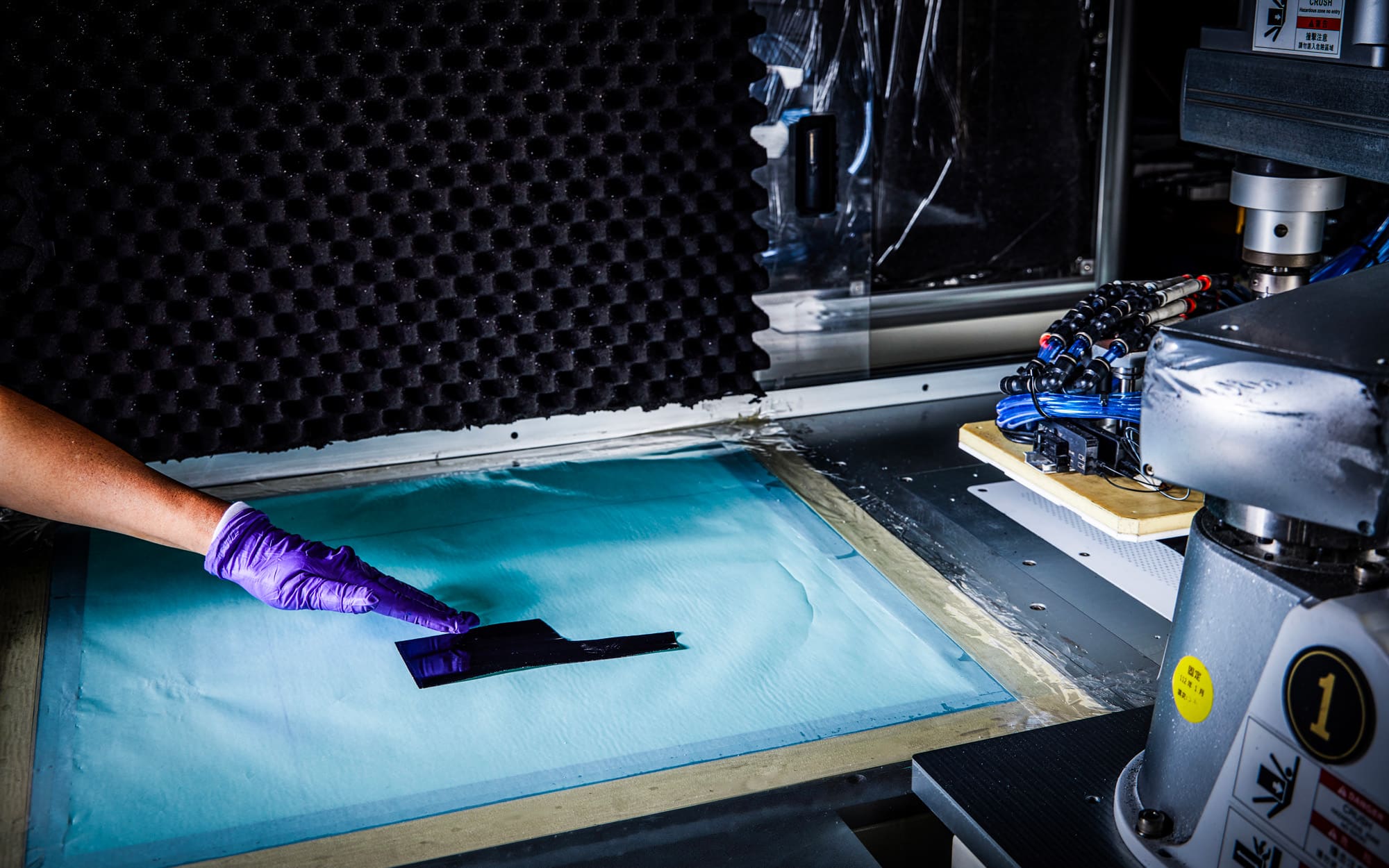

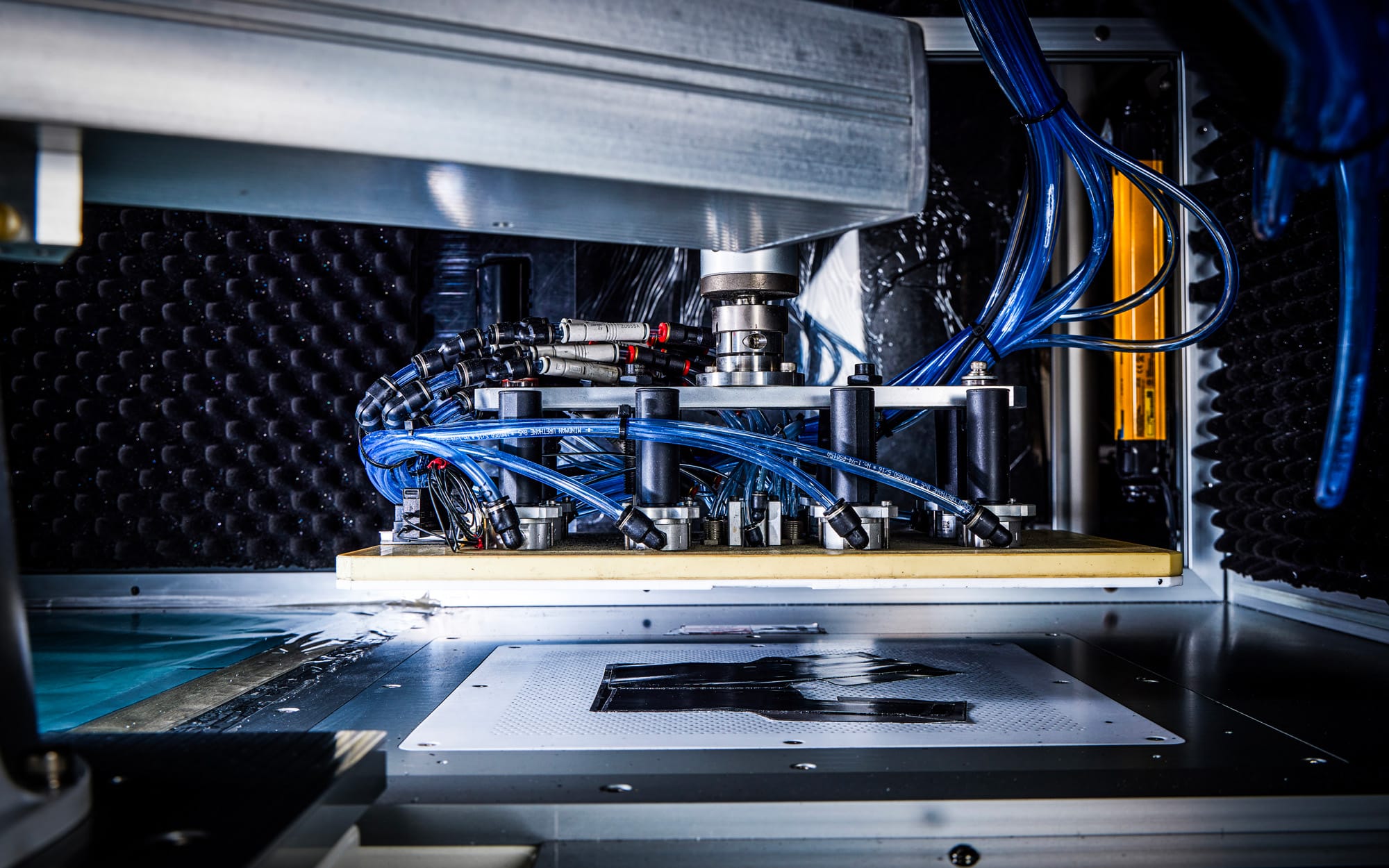

Cette étape nécessite une précision inhumaine, et est donc réalisée par un robot automatisé. Oubliez la découpe au laser, « la chaleur génère des imperfections et des franges sur les morceaux de carbone, ce qui n’est pas idéal », affirme Giant… C’est ici à une découpe à froid (Cold Blade Cutting) que l’on assiste.

Un procédé qui permet, selon la marque, de gaspiller le moins possible de fibres de carbone, ce qui se traduit par un cadre plus léger, et avec moins d’imperfections.

Giant utilise également une autre machine de haute précision pour effectuer l’agencement entre elles de certaines de ces pièces de carbone découpées. La marque estime qu’il s’agit là d’une exclusivité dans l’industrie du vélo… et c’est à peu près les seuls processus robotisés, presque tout le reste est fait à la main.

Le puzzle de l’assemblage

La salle de laminage est l’une des zones les plus soigneusement contrôlées de l’usine. Ici, chaque pièce individuelle de fibre de carbone, préalablement découpée, est placée à la main sur diverses préformes internes (le « moule » blanc que l’on peut apercevoir).

Les techniciens ne font pas “un cadre”, mais des sous-ensembles. Ils sont ici occupées avec le triangle avant – en une pièce – de ce nouvel Anthem !

En face des opérateurs, vous pouvez apercevoir ces contenants noirs, dans lesquels toutes les pièces de ce puzzle sont rangées par ordre et sens d’application. Chaque pièce est placée l’une après l’autre. Un véritable savoir-faire, qui nécessite d’être méticuleux et hautement formé.

Et ça part à la cuisson

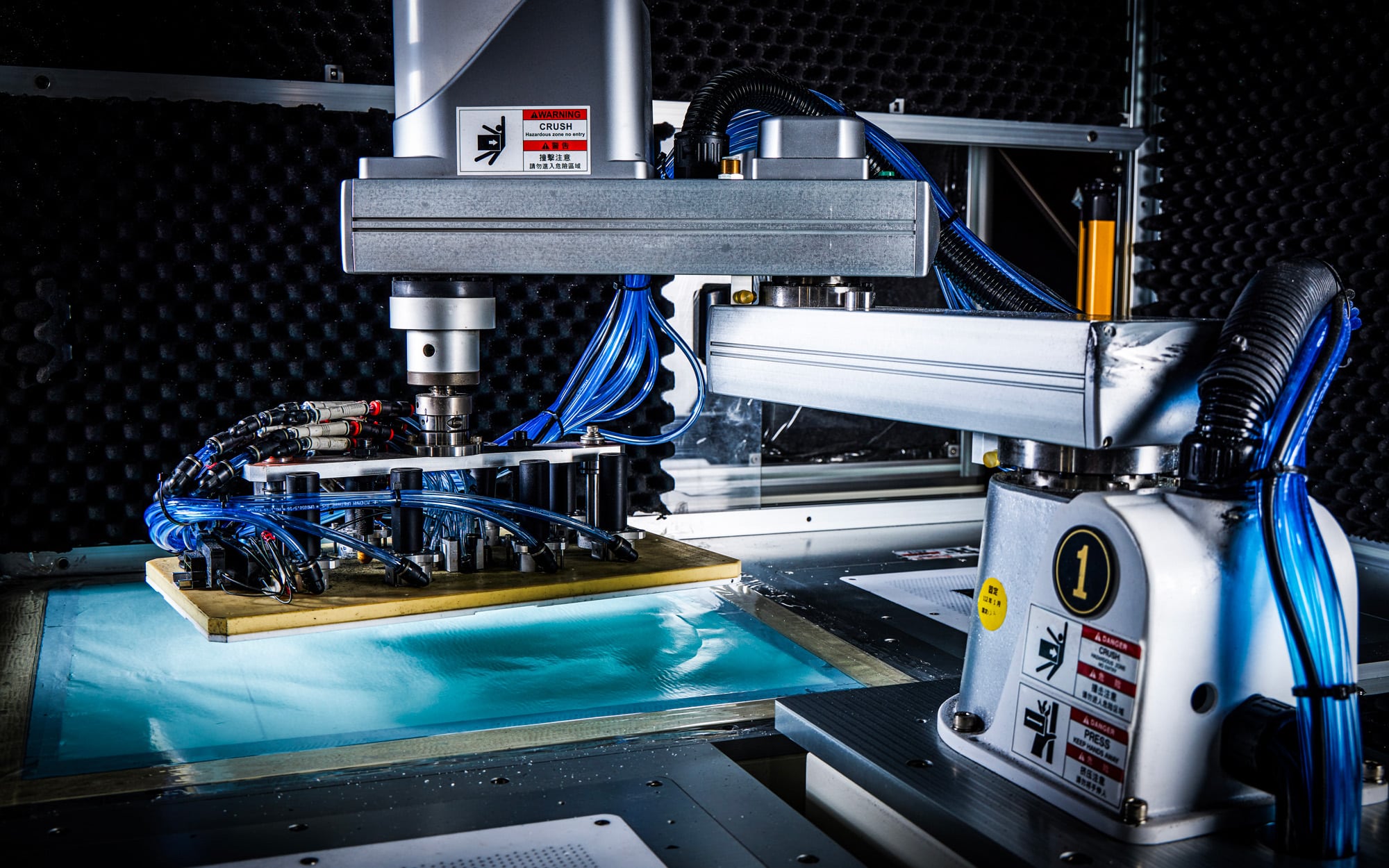

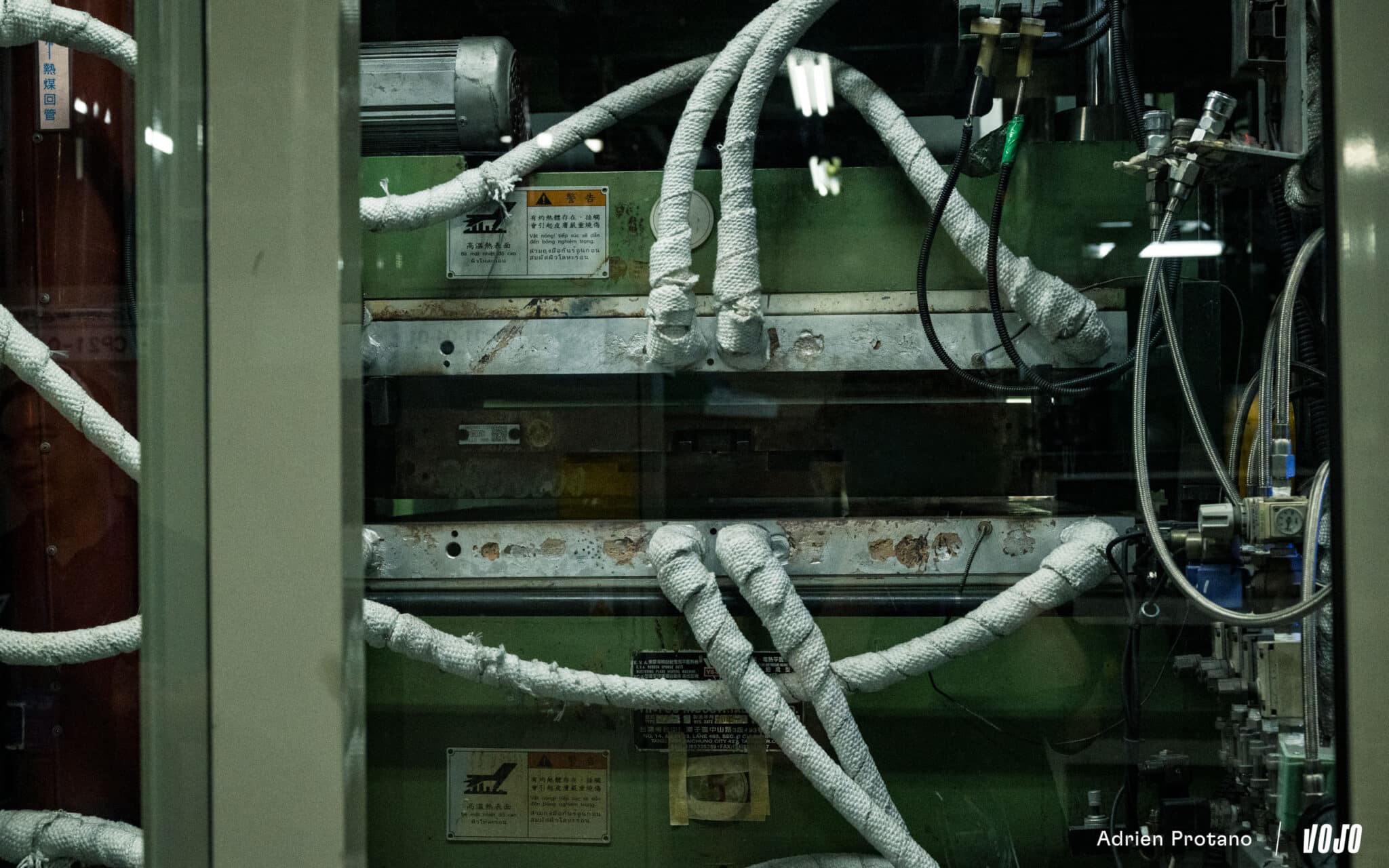

Lorsque les cadres sont entièrement laminés, ils sont chargés dans des moules en acier en deux parties qui sont chauffés sous pression dans des fours industriels pour le durcissement.

Giant fabrique un nombre impressionnant de modèles de cadres de vélos en carbone, avec des moules qui valent chacun plusieurs dizaines de milliers de dollars… D’autant plus lorsqu’on sait que certains modèles nécessitent plusieurs moules, pour une seule taille !

L’heure de la vérification : X-Ray et CMM

L’usine de Giant est également dotée d’une salle radio pour passer les cadres aux rayons X. L’objectif est de détecter toute bulle d’air dans la structure du carbone. C’est un poste de l’usine qui nécessite du personnel pour tourner 24/7.

Les cadres passent également dans la « Coordinate Measuring Machine Lab », un robot de mesure de coordonnées, qui vérifie le bon alignement du cadre. Vous l’aurez compris, nous n’avons pas été autorisés à vous montrer cela.

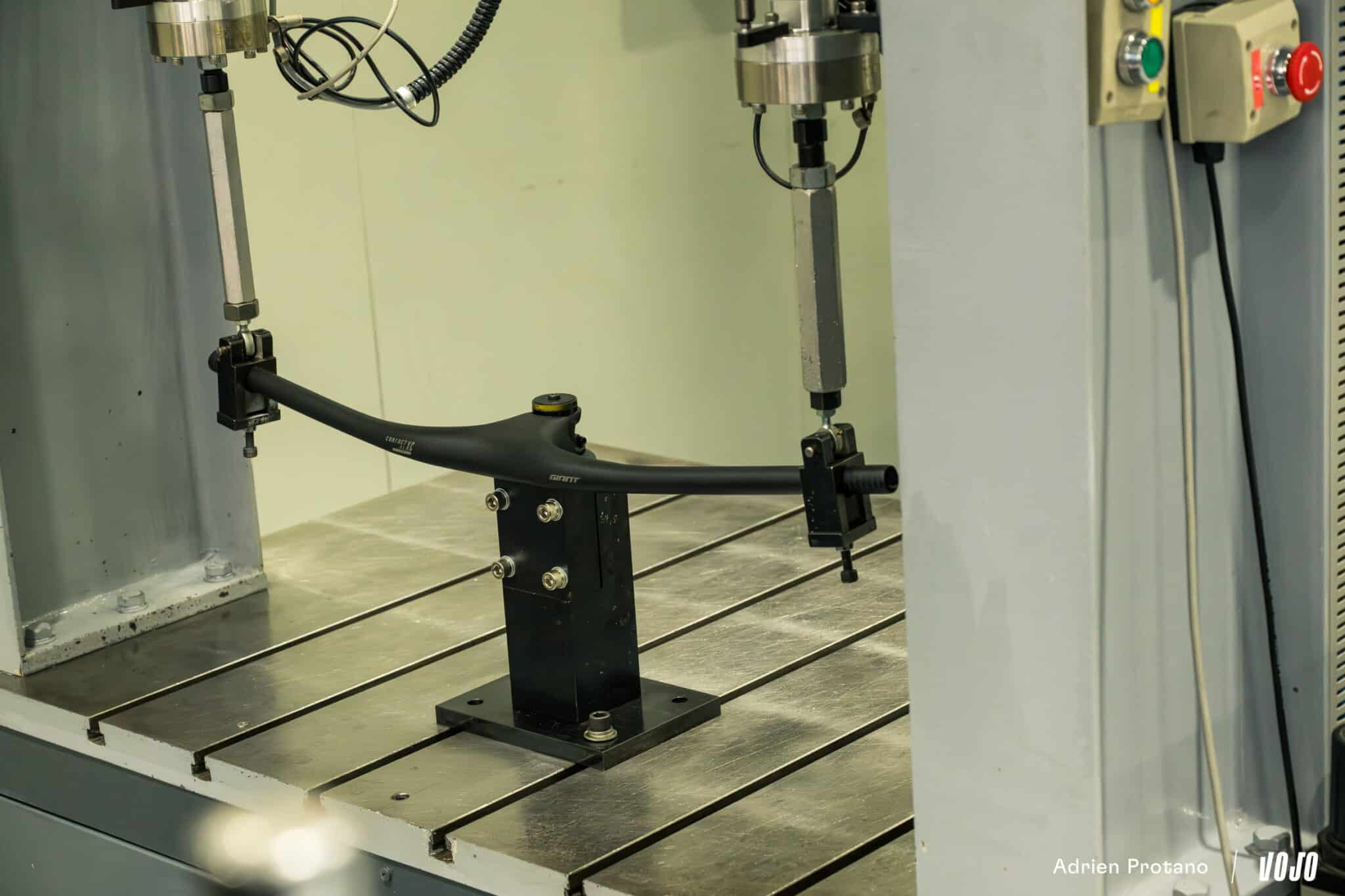

Giant a également sa propre salle de torture ! L’objectif est de réaliser différents tests de fatigue. La marque affirme tester ses produits en carbone à environ 20 % au-dessus des normes ISO. Un pourcentage aléatoire de chaque lot de cadres est testé. Si un problème est détecté sur l’un des cadres, tous les cadres du lot sont testés. Les cadres présentant des problèmes sont retirés de la production.

Petit détour par le secteur des roues

Giant fabrique également beaucoup de jantes en fibre de carbone. En fait, l’entreprise prétend fabriquer plus de jantes en fibre de carbone que toute autre entreprise au monde…

On a notamment pu apercevoir comment sont fabriquées les Giant XRC que l’on a pu découvrir lors de notre prise en main de l’Anthem Advanced SL…

Un processus manuel que nous n’avons malheureusement pas été autorisés à documenter. Henry, le patron de cette usine GMT, veille avec un regard attentif sur ses invités. La protection du secret industriel est un des nerfs de la guerre, ne l’oublions pas !

Assemblage et mise en boite

Dernier arrêt de notre visite, cette zone d’assemblage et de mise en boite est gigantesque… et cela va jusqu’au plafond !

Après être passés à la peinture, les triangles avant et arrière sont assemblés sur ce poste de travail fixe.

Avant d’être placés sur ce tapis roulant où les différents éléments sont placés, jusqu’à obtenir un vélo qui est prêt à être mis en boite.

Et voilà, direction son futur propriétaire et sa future maison pour cet Anthem 2026 !

Ce que l’on retient, au bout du compte, ce n’est pas seulement la précision chirurgicale ou la maîtrise technique que l’on a pu observer, mais bien le nombre de mains qui se succèdent sur un cadre avant qu’il ne quitte l’usine. Des centaines de gestes méticuleux avant qu’un vélo ne prenne la route vers nos sentiers. Difficile, après une telle immersion, de poser les yeux sur un cadre carbone sans penser à ce ballet humain qu’il a traversé. Et peut-être que cela rappellera à certains pourquoi un cadre peut coûter si cher : parce qu’avant d’être un simple produit, c’est une somme de gestes, de temps et d’attention, façonnée entre précision industrielle et expérience humaine.

Pour découvrir notre article sur le Giant Anthem 2026 : Test nouveauté XC | Giant Anthem 2026 : champion du monde XCO ou VTT trail ?