Visite | Hutchinson : dans la cuisine d’un pneu Made in France

Par Paul Humbert -

Après avoir découvert le Griffus d’enduro, le Kraken de XC et le Touareg de gravel, il nous tardait de pouvoir découvrir l’usine Hutchinson de Montargis (45) pour réellement comprendre les schémas et les histoires de développement que la marque évoque avec nous depuis quelques années. Nous avons retrouvé le freerider William Robert et l’équipe Hutchinson pour une visite dans les coulisses et les cuisines de la fabrication des pneus. On y découvre un art complexe qui tranche avec un outil de production industriel lourd et intimidant. Découvrez notre visite en vidéo, notre portfolio et un podcast avec Joël Balez, l’ingénieur R&D en charge du développement des pneumatiques.

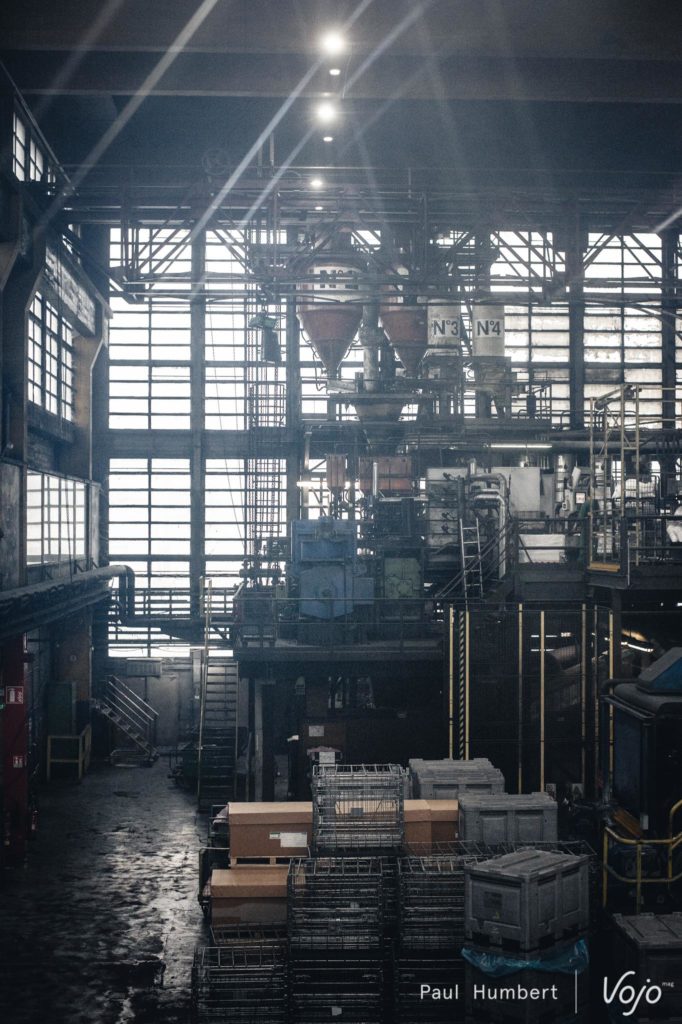

C’est à une grosse centaine de kilomètres de Paris qu’on retrouve le site historique d’Hutchinson. La marque, spécialiste de la transformation du caoutchouc (et filiale du groupe Total Energies), conçoit, développe et produit des centaines de pièces à destination d’industries aussi variées que l’automobile, l’aéronautique, le ferroviaire ou le vélo.

Chaque pôle est indépendant et suit son propre chemin, notamment avec la branche Hutchinson Cycling, mais l’outil de production est partagé. Le site historique où la marque est née à la fin du 19ème siècle abrite un pôle de recherche et développement, et la production de quelques références de pneus vélo de la gamme.

La gomme

La visite commence en se glissant dans le placard à ingrédients, là où la gomme est créée à partir de plusieurs mélanges de 10 à 20 composés chimiques.

C’est Audrey, chimiste chez Hutchinson, qui nous accompagne et nous présente les machines assurant ce mélange mais également les tests des différents matériaux. Pour cette gomme mélangée, malaxée, travaillée sur des rouleaux, l’étape suivante est la vulcanisation.

Les tringles

Autre élément nécessaire à la conception d’un pneu et de sa structure : on découvre les tringles (souples ou rigides) qui viennent concevoir le talon du pneu et qui seront au contact de votre jante.

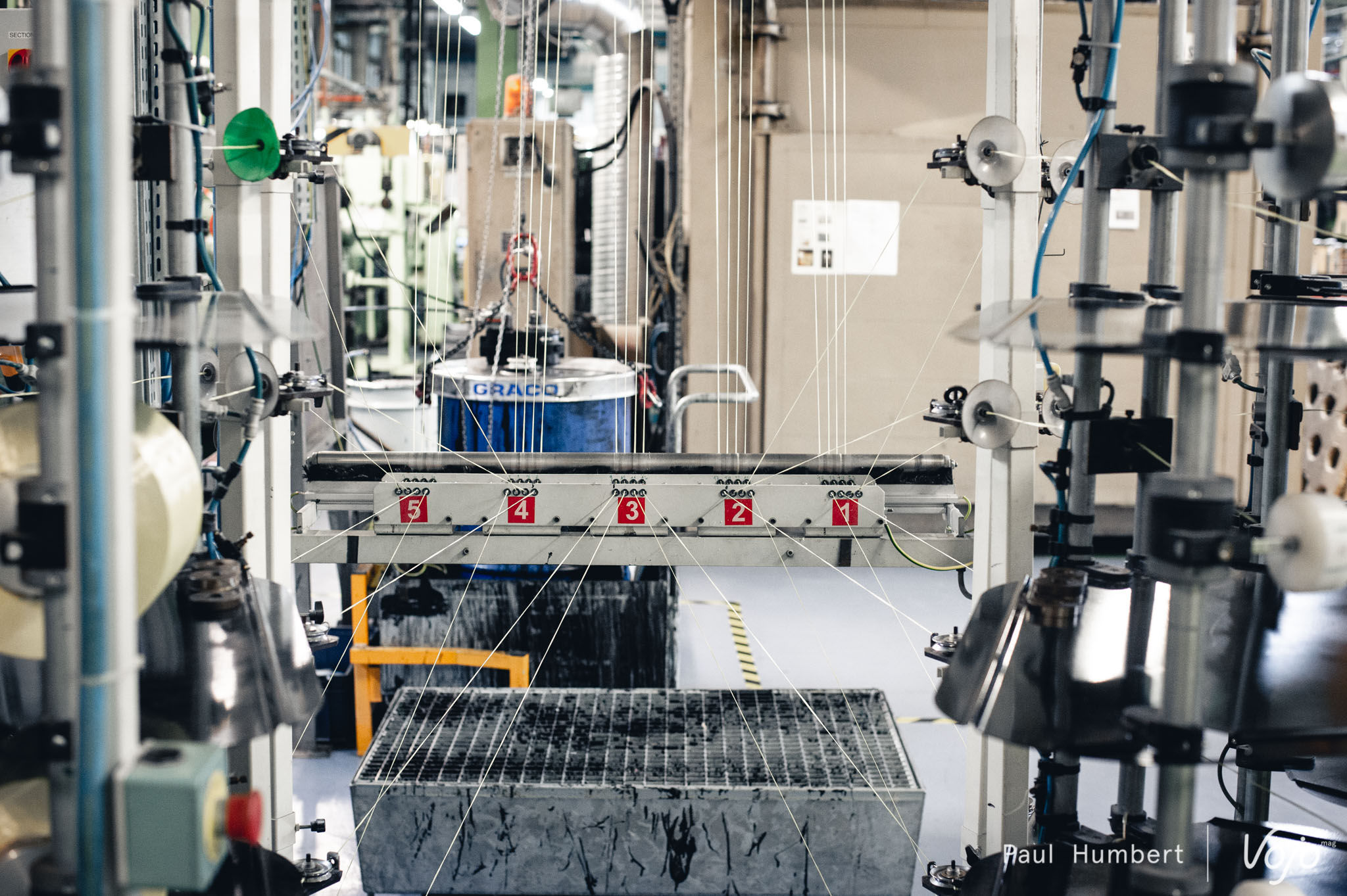

Ce sont des fils de kevlar trempés dans une solution caoutchouteuse qui viendront assurer ce rôle dans l’assemblage final.

L’Extrusion

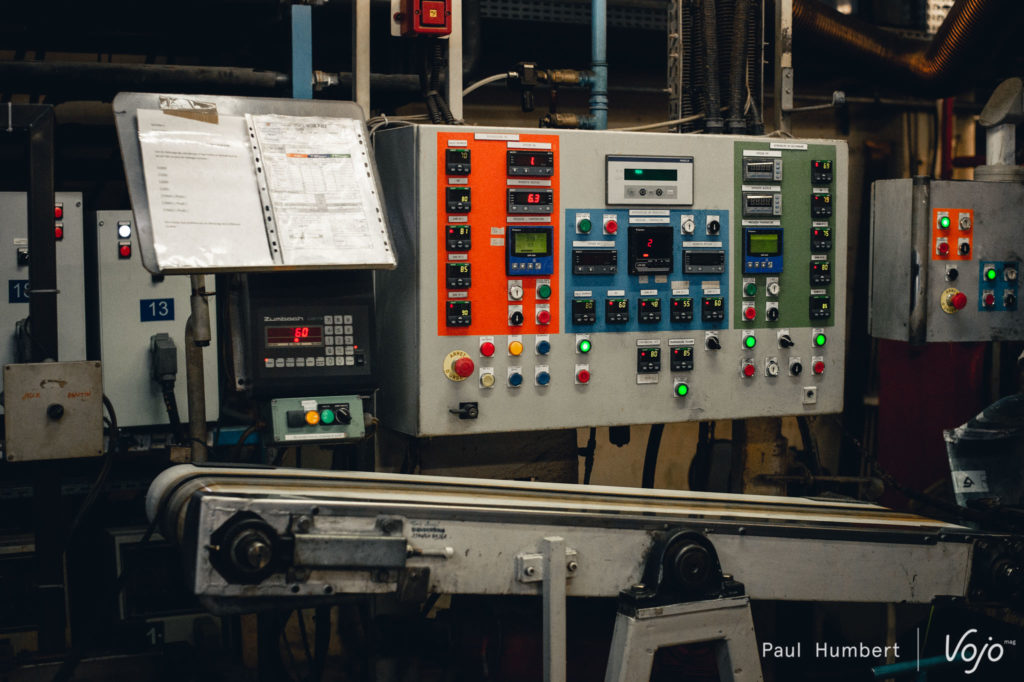

La gomme que nous avons découverte avec Audrey dans l’immense « cuisine » Hutchinson est triée et on en retrouve plusieurs types qui viendront se mélanger dans cette phase d’extrusion pour créer vos pneus à plusieurs densités. Les gommes sont réchauffées puis assemblées.

Le calandrage

On continue la visite avec Joël Balez, ingénieur R&D et on passe à un autre élément structurel archi important du pneu de VTT : sa carcasse. La carcasse d’un pneu, c’est son squelette, ce qui lui permet de se « tenir » et qui vient définir beaucoup de ses qualités dynamiques.

Une carcasse, c’est un tissu aux mailles plus ou moins serrées et nombreuses (66 ou 127 tpi pour « Threads per inch »), qui est enduit et tartiné de mélange caoutchouteux pour assurer l’étanchéité et garantir le confort et la déformation maîtrisée du pneu.

La confection

C’est entre des mains humaines que tout s’assemble et que le pneu prend forme. L’opération, réalisée en quelques secondes par des mains averties – et en de longues minutes par votre serviteur -, permet, sur un même tambour, de venir positionner les tringles, la carcasse, la bande de roulement, les éventuels renforts et l’incontournable vignette de marquage.

Quelques coups de main habiles viennent tout ajuster et un collant naturel maintient le pneu en place avant la cuisson.

Vulcanisation

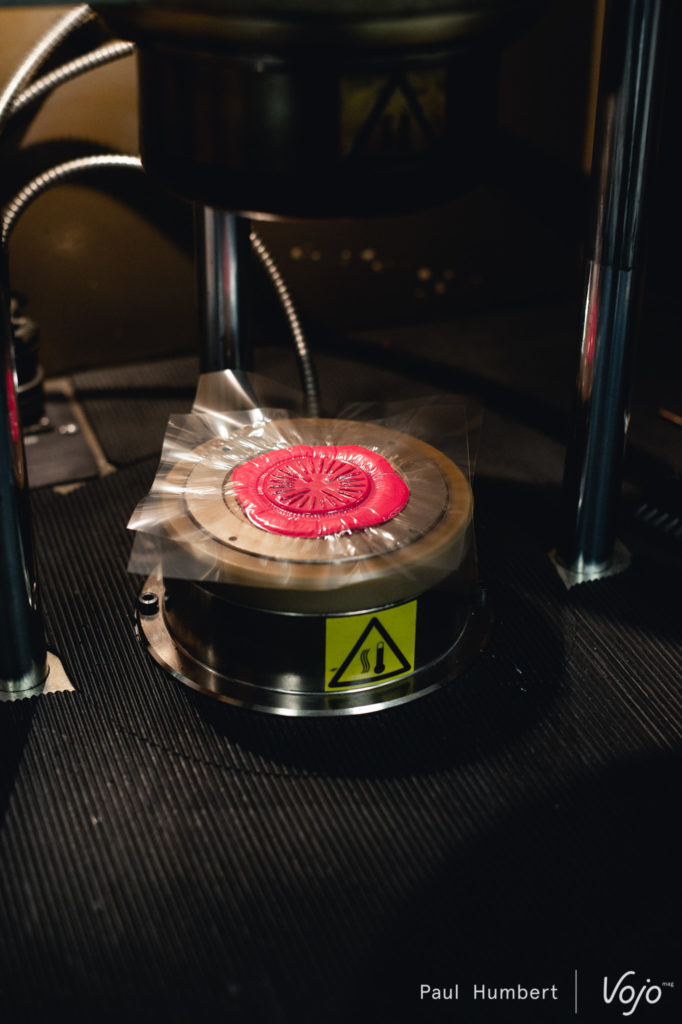

Avant de mettre notre préparation au four, il faut la glisser dans un moule ! Sans celui-là, pas de forme, pas de crampons.

Dans d’immenses étagères, on découvre de lourds cercles d’acier dans lesquels apparaissent les dessins des pneus et l’empreinte des crampons.

Notre pneu assemblé et collé est positionné dans le moule par des opérateurs. Le tout est installé dans un grand four qui n’est pas sans évoquer un moule à gaufre.

3 minutes au four, thermostat 5 et votre pneu est prêt !

Test et validation

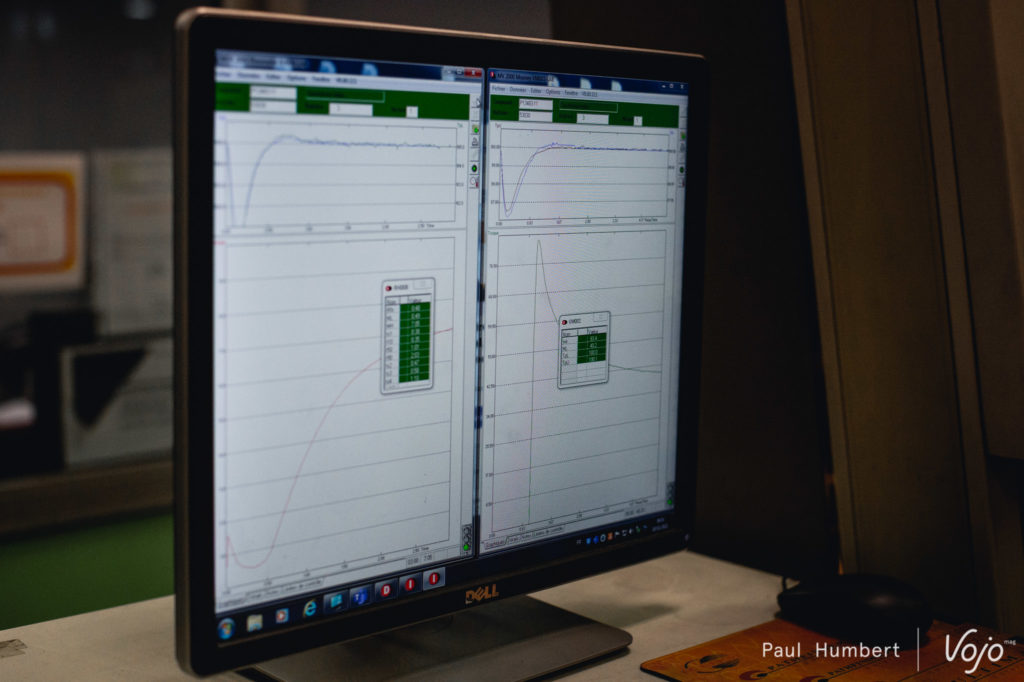

Dernière étape avant validation : les tests. Hutchinson est équipé d’un laboratoire qui permet de tester la résistance des vignettes aux UV mais également et surtout la résistance à la perforation, un banc de rendement et un banc de déflexion (qui analyse le confort de la carcasse). On retrouve également un test de rigidité des tringles, un banc de fatigue et un banc d’éclatement (notre petit préféré).

Au fil de la visite, on découvre également un poste d’assemblage de boyaux.

Clou du spectacle, on repart les bras chargés d’Hutchinson Griffus à nos couleurs : une très exclusive « Vojo Edition » !

La discussion se termine dans une ancienne papeterie royale, reconstruite par Eiffel et investie par Hiram Hutchinson au lancement de la marque à la fin du 19ème siècle. Aujourd’hui rebaptisé le 507, ce bâtiment accueille et abrite un auditorium, des salles de réunion et surtout un exemplaire de tout ce qui est produit par Hutchinson : impressionnant.

Aujourd’hui, seule une petite portion des pneus Hutchinson est produite en France, mais face à l’accroissement de la demande mondiale, le site que nous avons visité tourne à plein régime.

Joël Balez : Ingénieur en compromis chez Hutchinson – Le lunch Ride #20

Dans ce podcast, on échange avec Joël Balez, responsable de la recherche et développement chez Hutchinson, sur les grandes problématiques de son métier : de la conception même d’un pneu où le changement du moindre élément affecte l’équilibre général et de l’harmonisation des standards.

Après s’être présenté, Joël nous parle également des « bonnes » largeurs de jantes et du rôle crucial d’une pression de pneu adaptée. Il évoque également le développement avec les athlètes et les déclinaisons adaptées pour les modèles de série. En fin d’épisode, il lève le voile sur ce qui pourrait être le futur du pneu de VTT.

Cet épisode est à retrouver via le player ci-dessous, mais également sur toutes les autres plateformes de podcasts : Spotify, Apple Podcast, Deezer.

Le (nouveau) site de la marque : https://cycling.hutchinson.com/fr/?